Continuità produttiva e monitoraggio costante: tre domande a Maurizio Baltera di Henkel Italia

Benedetta Rampini - MCMA

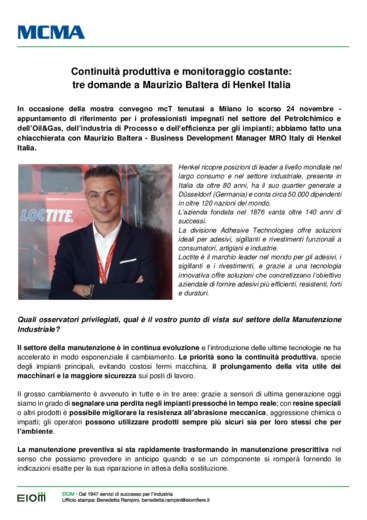

In occasione della mostra convegno mcT tenutasi a Milano lo scorso 24 novembre - appuntamento di riferimento per i professionisti impegnati nel settore del Petrolchimico e dell'Oil&Gas, dell'industria di Processo e dell'efficienza per gli impianti, abbiamo fatto una chiacchierata con Maurizio Baltera - Business Development Manager MRO Italy di Henkel Italia.

Quali osservatori privilegiati, qual è il vostro punto di vista sul settore della Manutenzione Industriale?

Il settore della manutenzione è in continua evoluzione e l'introduzione delle ultime tecnologie ne ha accelerato in modo esponenziale il cambiamento. Le priorità sono la continuità produttiva, specie degli impianti principali, evitando costosi fermi macchina, il prolungamento della vita utile dei macchinari e la maggiore sicurezza sui posti di lavoro.

Il grosso cambiamento è avvenuto in tutte e in tre aree: grazie a sensori di ultima generazione oggi siamo in grado di segnalare una perdita negli impianti pressoché in tempo reale; con resine speciali o altri prodotti è possibile migliorare la resistenza all'abrasione meccanica, aggressione chimica o impatti; gli operatori possono utilizzare prodotti sempre più sicuri sia per loro stessi che per l'ambiente.

La manutenzione preventiva si sta rapidamente trasformando in manutenzione prescrittiva nel senso che possiamo prevedere in anticipo quando e se un componente si romperà fornendo le indicazioni esatte per la sua riparazione in attesa della sostituzione.

Quali sono le soluzioni che avete presentato alla manifestazione mcT lo scorso novembre?

A mcT abbiamo presentato LOCTITE Pulse. Si tratta di una nuova concezione di manutenzione basata sul monitoraggio costante di tutte le apparecchiature a maggior rischio in un impianto.

Grazie a sensori in nanotubi di carbonio siamo in grado di rilevare le perdite di idrocarburi o di vapore avvisando l'utente finale con una notifica che arriva direttamente sul cellulare, grazie ad una App basata sul Web.

L'esperienza Loctite fornisce un'ampia gamma di prodotti tra i quali diversi tipi di contenimento secondario per le flange. Si può quindi contenere la perdita, intervenire prima che diventi critica e sigillare nuovamente con un prodotto opportuno.

Guardando al futuro quali sono i vostri progetti?

L'esperienza LOCTITE nel campo degli adesivi ci permette di essere trasversali su diversi mercati e interagire con diverse figure e tipologie di azienda.

Per quanto riguarda la manutenzione siamo molto attivi sia nello sviluppo di nuovi prodotti volti a migliorare le performance o a riparare parti di macchinari, sia nell'introduzione di nuove tecnologie e applicazioni MRO 4.0 di cui appunto LOCTITE Pulse ne rappresenta una parte.

Per ulteriori informazioni:

www.henkel-adhesives.com/it/it

Il settore della manutenzione è in continua evoluzione e l'introduzione delle ultime tecnologie ne ha accelerato in modo esponenziale il cambiamento. Le priorità sono la continuità produttiva, specie degli impianti principali, evitando costosi fermi macchina, il prolungamento della vita utile dei macchinari e la maggiore sicurezza sui posti di lavoro.

Il grosso cambiamento è avvenuto in tutte e in tre aree: grazie a sensori di ultima generazione oggi siamo in grado di segnalare una perdita negli impianti pressoché in tempo reale; con resine speciali o altri prodotti è possibile migliorare la resistenza all'abrasione meccanica, aggressione chimica o impatti; gli operatori possono utilizzare prodotti sempre più sicuri sia per loro stessi che per l'ambiente.

La manutenzione preventiva si sta rapidamente trasformando in manutenzione prescrittiva nel senso che possiamo prevedere in anticipo quando e se un componente si romperà fornendo le indicazioni esatte per la sua riparazione in attesa della sostituzione.

Quali sono le soluzioni che avete presentato alla manifestazione mcT lo scorso novembre?

A mcT abbiamo presentato LOCTITE Pulse. Si tratta di una nuova concezione di manutenzione basata sul monitoraggio costante di tutte le apparecchiature a maggior rischio in un impianto.

Grazie a sensori in nanotubi di carbonio siamo in grado di rilevare le perdite di idrocarburi o di vapore avvisando l'utente finale con una notifica che arriva direttamente sul cellulare, grazie ad una App basata sul Web.

L'esperienza Loctite fornisce un'ampia gamma di prodotti tra i quali diversi tipi di contenimento secondario per le flange. Si può quindi contenere la perdita, intervenire prima che diventi critica e sigillare nuovamente con un prodotto opportuno.

Guardando al futuro quali sono i vostri progetti?

L'esperienza LOCTITE nel campo degli adesivi ci permette di essere trasversali su diversi mercati e interagire con diverse figure e tipologie di azienda.

Per quanto riguarda la manutenzione siamo molto attivi sia nello sviluppo di nuovi prodotti volti a migliorare le performance o a riparare parti di macchinari, sia nell'introduzione di nuove tecnologie e applicazioni MRO 4.0 di cui appunto LOCTITE Pulse ne rappresenta una parte.

Per ulteriori informazioni:

www.henkel-adhesives.com/it/it

Fonte: Intervista a Maurizio Baltera di Henkel Italia

Parole chiave: Oil and Gas, Petrolchimico

- Viviana Vettore

- Patlite Europe Gmbh

- Carlo Bellino

English

English