Efficienza energetica nell'industria alimentare

Risparmio energetico nell'industria alimentare - il caso del pastificio RUMMO

Sommario

Realizzazione di impianti di efficienza energetica nell'industria alimentare

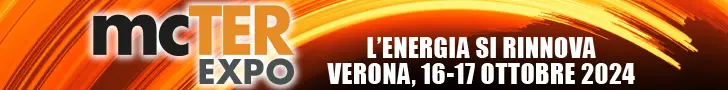

I nostri numeri annuali

Potenza totale dei generatori forniti ogni anno: 7000 MW;

Numero totale degli impianti serviti ogni anno: # 2300;

Numero degli impianti che ogni anno si connettono al nostro sistema: #140.

ICI caldaie

Certificazioni di prodotto

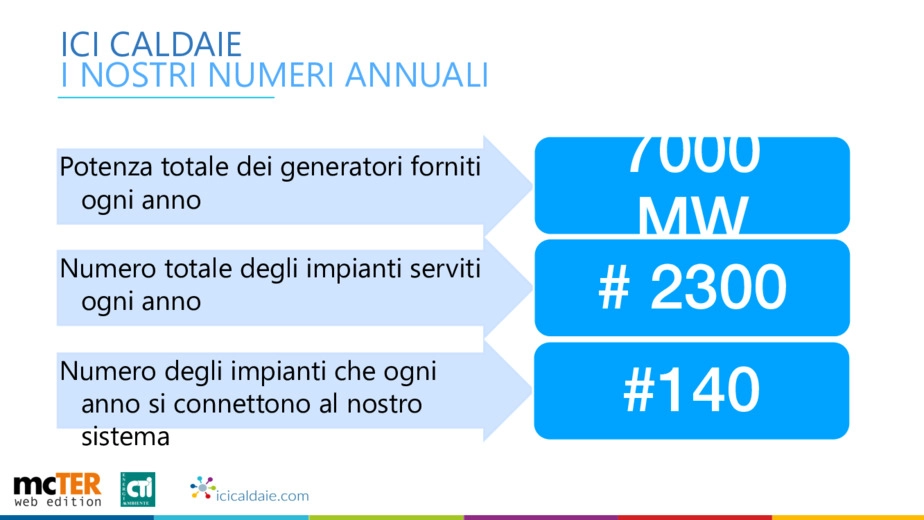

Una presenza globale richiede la capacità di confrontarsi, progettare e fornire soluzioni secondo standard diversi.

- Standard russo e dei paesi aderenti all'unione doganale;

- Standard americano;

- Standard ucraino;

- Standard europeo.

Sistemi integrati

Realizzati su misura

- Supporto tecnico e consulenza in ogni fase di progetto;

- Sistemi e progetti personalizzati;

- Prodotti customizzati su specifiche esigenze;

- Componenti di centrale integrati al sistema;

- Sviluppo elettronica di sistema: alte prestazioni e facilità di utilizzo.

Sistema integrato

Dall'esigenza del cliente al suo monitoraggio virtuale

- Prodotto finito;

- Trattamento termico materia prima;

- Generatore di vapore + bruciatore + addolcitore + degasatore;

- Eterm ICI caldaie;

- Supervisione da remoto + regolazioni da remoto.

Sistemi progettati su specifica

Completamente progettati e realizzati in una soluzione completa

Cosa dichiariamo?

"statement"

Valori:

- Collaborazione e Fiducia con partner e clienti per la crescita reciproca;

- Competenza e Affidabilità per soluzioni eccellenti;

- Innovazione e Riduzione degli sprechi per un mondo sostenibile.

Visione: Le aziende e le organizzazioni si impegnano a sviluppare e trasferire ai clienti il valore che gli viene riconosciuto: prodotti & servizi oggetto del proprio modello di business. La volatilità, incertezza, complessità, ambiguità, rallenta i processi decisionali, amplifica i rischi e richiede sempre maggior focalizzazione sulle loro attività chiave. Le migliori soluzioni saranno il risultato del confronto e collaborazione solidale tra partner, fornitori e clienti.

Missione: Integrare i servizi dei migliori professionisti, del settore energia termica, continuando a metter a disposizione la competenza ed esperienza maturata come costruttori di caldaie e sistemi termici. Lo scopo è di fornire soluzioni chiavi in mano, ottimizzate per lo specifico caso in termini di competenze, materiali e component, dallo studio di fattibilità, alla gestione del cantiere all'avviamento dell'impianto, Introdurre le soluzioni impiantistiche e gestionali innovative sviluppate da ICI caldaie e dai partner per favorire la transizione energetica con l'efficientamento, la diffusione dell'utilizzo di nuovi vettori energetici anche nell'ambito termico e l'efficienza energetica nell'industria alimentare.

Chi è il cliente?

Segmenti dei clienti nel mercato dell'energia termica

- Riscaldamento grandi edifici (centri pubblici : Ospedali/Scuole);

- Energia per processi industriali e Riscaldamento (Privato, utilizzatore finale, privato);

- Riscaldamento residenziale (condomìni).

Semplificazione delle relazioni

Unico referente

ICI Caldaie

- Produzione;

- Service;

- Commerciale.

ICI Engineering

- Progettazione, Installazione;

- Project Mgt.

Video

Efficienza energetica in un impianto per la produzione alimentare: il caso di successo del pastificio RUMMO

#SAVERUMMO

Il contributo di ICI caldaie

Nell'ottobre del 2015 un'ondata di maltempo colpì l'area del Sannio, in Campania. Le piogge persistenti che riguardarono tutti i bacini d'acqua del Sannio provocarono l'esondazione dei fiumi Calore, Tammaro e Sabato, provocando un'onda di piena che ricoprì di acqua e fango gli impianti della zona industriale di Ponte Valentino. Tra le molte aziende coinvolte, il nubifragio colpì violentemente lo storico pastificio Rummo, distruggendo i macchinari, danneggiando le materie prime e bloccando la produzione. Partì una campagna spontanea di solidarietà sui social che coinvolse consumatori e supermercati di tutta Italia, invitando all'acquisto di confezioni di pasta Rummo. L'hashtag #saveRummo diventò virale. Rummo è un'impresa familiare che produce pasta di semola di grano duro dal 1846, esportandola in 45 Paesi, e che grazie al duro lavoro e a un impegno appassionato continuerà a farlo per molto tempo. Altri protagonisti insostituibili della storia di questa rinascita sono i tanti partner con cui il pastificio collabora, professionisti qualificati e affidabili, che hanno sostenuto la causa sin da subito. Tra questi c'è l'azienda ICI Caldaie che con il suo know how ha contribuito al miglioramento energetico del pastificio.

L'inizio di una collaborazione di successo

Un anno dopo l'alluvione, il Pastificio Rummo decide di migliorare il percorso di ammodernamento dei propri impianti con la volontà di ridurre significativamente i consumi energetici primari, mantenendo gli elevati standard qualitativi che caratterizzano da sempre i prodotti del brand Rummo. Per realizzare questo ambizioso obiettivo Rummo si affida a un'importante ESCO (Energy Service Company) operante nel settore industriale, la S4E System, che a sua volta da tempo collabora con ICI Caldaie, industria produttrice di caldaie e generatori di vapore con sede a Verona. La S4E System caldeggia subito l'inizio di una collaborazione più ampia con ICI Caldaie in quanto azienda all'avanguardia nel panorama italiano. Sin dagli inizi del nuovo millennio, infatti, ICI Caldaie è impegnata nell'esplorazione di possibili alternative in ambito energetico, volte alla diminuzione della produzione di CO2 e a una effettiva sostenibilità degli impianti che realizza.

RUMMO: il rispetto del flusso delle attività

- Diagnosi energetica;

- Piano energetico (pianificazione, obiettivi, progettazione);

- Realizzazione degli interventi;

- Monitoraggio.

Gli interventi e i risultati

L'attività di progettazione e revamping, in collaborazione con i tecnici di stabilimento, si sviluppa per tutto il 2016 e si conclude alla fine del 2017. Gli interventi si sono rivolti:

- Centrale termica;

- Centrale frigorifera;

- Centrale aria compressa;

- Centrale vuoto;

- Sistema generale di monitoraggio energetico della centrale termica e frigorifera.

Il principale intervento in centrale termica voleva migliorare il rendimento di produzione dell'acqua surriscaldata.

La S4E System ha quindi individuato l'intervento da fare, rilevando una situazione ex ante con rendimento utile nominale pari all'86% caratterizzata dalla presenza di una caldaia che utilizzava olio diatermico come fluido termovettore intermedio per la produzione di acqua surriscaldata a 140°C. Sulla caldaia in questione era presente un preriscaldatore dell'aria comburente.

Gli interventi in centrale termica

Si è così deciso di migliorare il rendimento di produzione di acqua surriscaldata introducendo una caldaia ICI Caldaie ASGX EN 6000 ad acqua surriscaldata da 6 MW, dotata di economizzatore per il recupero termico sui fumi e caratterizzata da un rendimento utile nominale pari al 94%. Ad oggi, la caldaia che lavora sulle tre linee di produzione pasta presenti in Sala 2 produce a pieno regime circa il 50% della potenza nominale. Ciò si traduce in un risparmio di consumo di metano pari a 200.233 Sm3/anno, equivalente a circa 58.000 ?/anno.

Con la nuova configurazione impiantistica è stata inoltre eliminata la pompa di circolazione dell'olio diatermico (pompa olio diatermico Q=400mc/h H=35mt c.l. Pel ass= 45kWel) con un conseguente risparmio di energia elettrica pari a 356.400 kWh/anno, equivalente a circa 28.500 ?/anno. Il percorso di efficentamento energetico ha prodotto i risultati sperati: abbassamento dei costi e riduzione dell'impatto ambientale. Nel complesso, l'intervento proposto dalla S4E System e realizzato mediante l'introduzione di una caldaia ICI Caldaie ha portato a un risparmio di circa 234 TEP /anno, una riduzione di costi di circa 86.500 ?/anno e a una diminuzione di circa 520,86 tonnellate di CO2.

Conclusioni

#SAVERUMMO

Interventi conclusivi

Centrale Frigo: ottenuta efficienza di produzione dell'acqua refrigerata conseguendo un EER di 4.5. Interventi:

- Inserimento gruppo frigo a vite sotto inverter;

- Sostituzione dello scambiatore a piastre con un disconnettore idraulico a scambio diretto e a miscelazione in modo da lavorare alle stesse temperature del tunnel di raffreddamento.

Risparmio di energia elettrica è pari a 282.972 kWh/anno, equivalente a circa 22.600 ?/anno, cioè 93 tonnellate di CO2 in meno immesse in atmosfera.

Centrale Aria Compressa: installazione di compressori invertizzati con risparmio del 30% di energia elettrica. In numeri: risparmio pari a 325.387 kWh/anno, equivalente a circa 26.000 ?/anno e a una riduzione di circa 107.38 tonnellate di CO2.

Centrale Vuoto: inserita nuova pompa vuoto ad anello. Conseguito un risparmio di energia elettrica pari a 237.600 kWh/anno, equivalente a circa 19.000 ?/anno e a circa 78.41 tonnellate di CO2 in Meno immesse in atmosfera.

- Anna Martino

- Matteo Ciucci

- Federico Maria Gargiulo

- Anna Maria Desiderà

English

English